TPM推行有哪些原則及路徑

來源/作者: TPM咨詢服務中心 丨 發布時間:2018-12-06 丨 瀏覽次數:

TPM管理推行原則:

1.堅持自愿自律

TPM咨詢公司概述:小組活動是員工自愿參與的,在業務中相互交換情報與信息,共同提高,并謀求解決問題的自律性的小組活動。如果只是一部分少數人的活動或者為了應付診斷搞一些突擊行動,那么,TPM是絕對不會成功的。TPM是一個循序漸進的STEP活動。作為管理者,一定要安排好時間,提示活動的方向,給予足夠的關心和有力的支援。對于落后的小組要給予特別的指導。

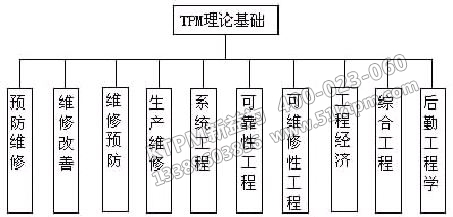

TPM理論基礎

2.堅持實踐主義

TPM是徹底的實踐活動,改善不能急于求成。如果省略過程,只重視結果的話,那么在現場上要遵守的基本和原則將不復存在。整理、整頓、清掃3S活動要習慣化,維持好干凈規則的工作現場,制定并遵守有活力的標準,及時發現和復原,改善不合理。

3.不斷改善業務

TPM使現在的業務更容易、更方便、更具有效率、更安全地進行。在業務改善的TPM活動中,不同的小組要體現特色和價值,明確目的。改善后,變更點必須反映到標準管理項目上,做好TPM與標準管理的銜接。

4.明確各階段目標

正確把握目前的水準,以最佳狀態作為決定的目標來開展活動,最好是以零缺陷為目標,各階段的目標要能夠體現階梯式上升的差異性。

5.個人與組織共發展

進行以人為中心的TPM活動。每個人都有潛力,要進行激發每個人潛質的小組活動,最大限度地提高每個人的積極性,奇跡是可以創造的。

TPM管理推行路徑:

全面生產保養(Total Productive Maintenance)是所有員工經由小集團活動實現的生產保養;具體內涵是「徹底排除設備的損失及浪費,使設備達到最高效率,以提升企業的業績及創造出有人生意義的工作現場為目標」,亦是企業制造策略重要一環,藉由人員素質提升,進而改善設備效能,以提升企業體質提升制造競爭力具體作為之活動。日本設備維護協會(Japan Instituteof Plant Maintenance,JIPM)對TPM具體涵義為:

(1)以建立追求生產系統效率化的極限(總合效率化),以改善企業體質為目標。

(2)在現場現物架構下,以生產系統全體壽命周期為對象,追求零災害、零不良、零故障,并將所有損失事先加以防范。

(3)從生產部門開始,擴展到開發、營業、管理等所有的部門。

(4)從公司經營階層到第一線的作業員,全員參加。

(5)利用重復小集團活動,達成“零損失”的目標。

在整個活動中,TPM活動有8大支柱,分別支撐起企業這片晴朗的天空的。任何一個支柱都是非常重要起著不同的承重責任。

1、5S與自主保全建設具備基本條件和有規律的工廠,改變每個人的意識,改善行為質量,自主保全是維護設備的基本條件,是屬于基礎支柱。

2、安全/環境保全提高公司內部及周圍社區的滿意度提高4S的方法,即從業員滿足度(ES)、地域社會的滿意度(SS)、顧客滿意度(CS)、全球滿意度(GS)。

3、人材培育培育多功能的綜合人才人是企業的最大財富,對固有技術的理論教育,向實踐技能教育轉變。

4、設備保全計劃保全與保全技術提升恢復本色、維持本色、預防衰老、計劃保全。

5、品質保全撲滅慢性不良與QA合格率100%日常管理、異常管理、變化管理、機種差異管理、履歷管理

6、生產效率保全/個別改善LOSS顯在化與效率的評價,以及改善技術提升LOSS定量化、體系化、全員參與改善

7、產品/設備開發與管理縮短生產周期為目的的產品革新,縮短實驗時間。從產品開發到產品銷售、廢止進行管理及改善

8、間接部門的業務效率化營業/事務/管理部門的職能提升與高效化在管理流程中尋找無效的、重復的LOSS,并改善。

- 上一篇:如何提高TPM管理工作有效性

- 下一篇:推行TPM管理遇見的情況

渝公網安備 50010502003586號

渝公網安備 50010502003586號