日本戰后TPM及維修體系的進步

來源/作者: TPM咨詢服務中心 丨 發布時間:2019-07-03 丨 瀏覽次數:

KTPM新益為TPM管理培訓公司概述:戰后日本設備管理的發展進程戰后日本的設備管理大體經歷以下四個階段:事后修理階段;預防維修階段;生產維修階段和全面生產維護階段。

1.事后修理(BM)階段(1950年以前)

日本在戰前、戰后的企業以事后維修為主。戰后一段時期,日本經濟陷入癱瘓,設備破舊,故障多,停產多,維修費用高,使生產的恢復十分緩慢。

2.預防維修(PM)階段(1950~1960年)

50年代初,受美國的影響,日本企業引進了預防維修制度。對設備加強檢查,設備故障早期發現,早期排除,使故障停機大大減少,降低了成本,提高了效率。在石油、化工、鋼鐵等流程工業系統,效果尤其明顯。

3.生產維修(PM)階段(1960~1970年)

日本生產一直受美國影響,隨著美國生產維修體制的發展,日本也逐漸引入生產維修的做法。這種維修方式更貼近企業的實際,也更經濟。生產維修對部分不重要的設備仍實行事后維修(BM),避免了不必要的過剩維修。同時對重要設備通過檢查和監測,實行預防維修(PM)。在設備的耗損故障期,對設備進行修復、換件,為了提高設備性能,在修理中對設備進行針對固有故障的技術改造,這也就是改善維修(CM)。

到了20世紀60年代,日本開始重視設備的可靠性、可維修性設計,從設計階段就考慮到如何提高設備壽命,降低故障率,使設備少維修、易于維修,這也就是維修預防(MP)策略。維修預防的目的是使設備在設計時,就賦予其高可靠性和高維修性,最大可能地減少使用中的維修,其最高目標可達到無維修設計。日本在60年代到70年代是經濟大發展的10年,家用設備生產發展很快。為了使自己的產品在競爭中立于不敗之地,他們的很多產品已實現無維修設計。

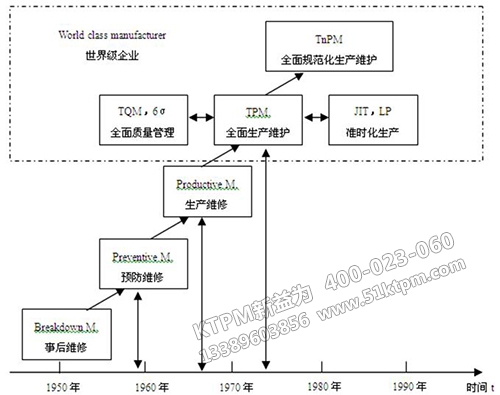

TPM的發展進程

4.全面生產維護(TPM)階段(1970年至今)

TPM(TotalProductiveMaintenance)又稱為全面生產維護、全員生產保全,是日本前設備管理協會(中島清一等人)在美國生產維修體制之后,在日本的Nippondenso電器公司試點的基礎上,于1970年正式提出的。TPM的發展進程見圖1-4-1。

在前三個階段,日本基本上是學習美國的設備管理經驗。隨著日本經濟的增長,在設備管理上一方面繼續學習其它國家的好經驗,另一方面又進行了適合日本國情的創造,這就產生了全面生產維護體制。這一體制,既有對美國生產維修體制的繼承,又有英國綜合工程學的思想,還吸收了中國鞍鋼憲法中提出"臺臺(設備)有人管,人人有專責"這中吸收工人參加、走群眾路線、提倡合理化建議及勞動競賽的做法。最重要的一點,日本人身體力行地把全面生產維護體制貫徹到底,并產生了突出的效果。

2TPM給企業帶來的效益為什么TPM在日本乃至全世界都得到承認并不斷發展呢?這主要是因為實行TPM,可以使企業獲得良好的經濟效益和廣告效應,可以充分發揮設備的生產潛力,并使企業樹立起良好的社會形象。

自從TPM在日本和世界各國企業中推行以來,給企業創造了可觀的經濟效益,同時也增加了企業的無形資產,下面列舉一些具體事例。

日本的西尾泵廠在實施TPM之前,每月故障停機時700多次。在TPM推行之后的1982年,已經做到無故障停機,產品質量也提高到100萬件產品僅有11件次品,西尾泵廠被譽為"客廳工廠"。

日本尼桑汽車公司從1990年到1993年推行TPM的幾年里,勞動生產率提高50%,設備綜合效率從TPM前的64.7%提高到82.4%,設備故障率從1990年的4740次減少到1993年的1082次,一共減少了70%。

加拿大的WTG汽車公司自1988年推行TPM,三年時間,其金屬加工線每月故障停機從10h降到2.5h,每月計劃停機(準備)時間從54h降到9h;其活動頂生產線廢品減少68%,人員從12人減到6人。

意大利的一家公司:推進TPM三年,生產率增長33.9%,機器故障減少95.8%,局部停機減少78%,潤滑油用量減少39%,維修費用減少17.4%,工作環境大大改善,空氣粉塵減少90%。

目前推行TPM的企業已遍及北歐、西歐、北美洲、南美洲、亞洲、大洋洲、例如在韓國,在80年代初2267家公司已有800家開始推行TPM管理。日本為表彰TPM推廣成果,設立PM獎,除了日本和日本在海外的子公司外,從1991年以來,著名公司如簡特、沃爾伏、貝爾時、皮埃里和福特汽車公司等42家公司獲得PM獎。

國內大批企業,引進TPM體系,也取得明顯成效。

TPM給企業帶來的效益體現在產品成本、質量、生產率、庫存周轉、安全與環境保護以及職工的勞動情緒等方面。

全面生產維護的基本概念和特點TPM可以稱為"全員參加的生產維護"或"帶有日本特色的美式生產維修"。TPM是以豐富的理論作基礎的,它也是各種現代理論在企業生產中的綜合運用。TPM的理論基礎包含了維修預防、預防維修、系統工程、生產維修、行為科學、維修改善、可靠性工程,以及生態學、可維修性工程、工程經濟學、綜合工程、后勤工程學等理念和方法。

1.全面生產維護(TPM)的定義

按照日本工程師學會(JIPE),TPM有如下的定義:

1)以最高的設備綜合效率為目標。

2)確立以設備一生為目標的全系統的預防維修。

3)設備的計劃、使用、維修等所有部門都要參加。

4)從企業的最高管理層到第一線職工全體參加。

5)實行動機管理,即通過開展小組的自主活動來推進生產維護。

2.全面生產維護的特點

日本的全面生產維護與原來的生產維修相比,主要突出一個"全"字,"全"有三個含義,即全效率、全系統和全員參加。

所謂的全效率,是指設備壽命周期費用評價和設備綜合效率,本章后面還要展開討論。全系統即指生產維修的各個側面均包括在內,如預防維修、維修預防、必要的事后維修和改善維修。全員參加即指這一維修體制的群眾性特征,從公司經理到相關處室,直到全體操作工人都要參加,尤其是操作工人的自主小組活動。

TPM的主要目標就落在,"全效率"上,"全效率"在于限制和降低六大損失:

1)設備停機時間損失(停機時間損失)。

2)設置與調整停機損失。

3)閑置、空轉與暫短停機損失。

4)速度降低(速度損失)。

5)殘、次、廢品損失,邊角料損失(缺陷損失)。

6)產量損失(由安裝到穩定生產間隔)。

有了這三個"全"字,使生產維修更加得到徹底地貫徹執行,使生產維修的目標得到更有力的保障。這也是日本全面生產維護的獨特之處。

隨著TPM的不斷發展,日本把這一從上到下,全系統參與的設備管理系統的目標提到更高水平,又提出:"停機為零!廢品為零!事故為零!"的奮斗目標。

4TPM與TQM、JIT的關系1.TPM--全面生產維護體制

它是以設備綜合效率為目標,以設備時間,空間全系統為載體,全體成員參與為基礎的設備保養、維修體制。

設備是企業的骨骼、肌肉和脈管。TPM是企業人格化機體的自我保健和治療體系。是行之有效的一套科學體系。

2.TQM(TQC)--全面質量管理體系

它是以顧客需求、工序要求為優先,以預防為方針,以數據為基礎,以PDCA循環為過程,以ISO為標準化作業目標的全面、有效的質量管理體系。TQM在企業的個性化發展,后來又由摩托羅拉、通用等公司推進形成了6σ管理。

有人說質量是企業的靈魂,那么TQM是企業(人格化)靈魂的凈化和淘冶過程,是企業升華、企業造福社會不可缺少的環節。

3.JUSTINTIME(JIT)--適時管理

也稱為準時化生產方式,或解釋成"在需要時才生產必要數量的產品或中間產品"。來源與豐田生產系統TPS,后來美國人總結提煉成為JIT,麻省理工學院作為課題研究,又從理論上系統整合為LEANPRODUCTION,即精益生產體系。

如果企業是一個人,JIT就是人行動的有效控制系統,讓人消耗最小的能量,完成最佳的工作。如果把企業比喻成一部車,則TPM是驅動輪(后輪),TQM是前輪,JIT是離合器,而企業的文化則是方向盤。

4.企業為什么需要這些管理模式

這是因為當代企業的效率越來越高,對設備和管理越來越依賴。

例如一次性打火機生產線的速度是一秒鐘一個(3600個/h),小汽車生產線的裝配速度為45~60s一臺(68~80臺/h)。如果一臺機器出了故障,一個小小的螺釘不能及時到位,一小時就有3600個打火機、60~80臺小汽車在生產線上進退不得。

如果一個小小的螺釘質量有問題,一小時就有3600個打火機,60~80臺小汽車存在質量隱患,不一定哪天會給顧客帶來麻煩。

如果沒有訂單就投入生產,下道工序還沒有需求,上道工序已加工完成,意味著每小時就產生3600個打火機的中間產品庫存,60~80輛小汽車中間產品的庫存。最后每小時就要有3600個打火機的最終庫存,60~80輛小汽車的最終庫存。庫存需要的建筑物、包裝、搬運費用,原材料流動資金占有費用浪費,以及中間環節造成中間產品的損壞費用是大大的浪費。

所以當代的世界級的企業需要TQM,TPM和JIT。越早認識越早獲勝!

- 上一篇:TPM設備檔案收集與整理

- 下一篇:中日企業TPM實施的差距

渝公網安備 50010502003586號

渝公網安備 50010502003586號