現場從業人員TPM實務

來源/作者: TPM咨詢服務中心 丨 發布時間:2019-08-19 丨 瀏覽次數:

一、何謂TPM?

KTPM新益為TPM管理咨詢公司概述:我們的現場,是藉由設備和過邊裝置來制造產品,以獲得利益。因此,從業人員的工作是:確保產品的使用者在必要時獲得所需的數量,并保證所有的產品在出貨時都是良品(數量、交期和品質)。若以這樣的心態再來看我們自己的現場時,便能發現某些成果為何無法達成。

無法安心使用設備的原因

造成無法安心使用設備的困擾有以下各點:「機器突然故障,以至于當天的生產計畫大亂」、「換模換線困難,每個人的做法各有不同,造成調整費時」、I產品經常需要重加工,增加品管檢查的時間」、「設備經常出現小暫停,因此必須要有人看管」。

此外,您是否為了「一個無法提高工作士氣的工作環境」而煩惱?如:「油漬四處飛濺,弄臟了工作服、工作場所容易滑倒」、「治工具的整理、整頓不佳,以致需要用到治工具時,必須費時尋找」、「工作完畢后的清掃費時」等。

TPM的目標

TPM的主要目標,在于藉由負責操作設備之人員以小集團活動方式,結合「建立安心使用設備與士氣高昂的工作環境」、「培育對公司業績有幫助的人材」等 目標,將上述問題點作為改善的主題;意即:「藉由設備、工作環境的改善,來改善人的看法、解法,進而改善現場的體質。」

二、 TPM的沿革

在談TPM之前,先對日本以往在TPM活動上的歷史,稍作說明。

從美國引進預防保養觀念

日本從1950年代開始,自美國引進「在設備故障之前進行保養工作」此一預防保養的觀念。在此之前,僅有「設備故障后再修理」的事后保養觀念。「預防保養」英文稱作Preventive MainHnance,簡稱PM。

生產保養也稱為PM

在預防保養之后,考慮改善設備容易故障、減少設備保養及修理上困難點之「改良保養」,再加上設計故障不易及保養容易的設備,此即「保養預防」。目前,將這二種想法結合起來并以高生產性的保養為目標的「生產保養」(ProductiveMaintenance),稱為PM。在同一時期QC觀念被引入口本后,各公司均紛紛展開具代表性的活動,以改善企業體質。

TPM獎的設立

如同TQC設立戴明獎一樣,TPM亦于1964年設立PM獎;自此以后,各公司均向PM獎挑戰,并提出了良好的成果。1971年榮獲PM獎的日本電裝公司,以小集團方式,展開全員參與的生產保養(TPM)」。此后, TPM在各業種中成為必要的活動,并且積極展開。所以,企業若不以整合的小集團活動為基礎,來推動TPM的話,是無法挑戰PM獎的。

TPM是日本獨創的活動

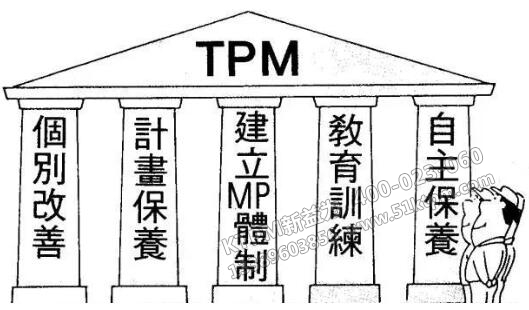

改善企業體質的TPM活動,可說是日本獨創的。為求更加充實,日本PM協會于1982年所發行「TPM展開計畫」一書中,具體地說明TPM的展開方法。該書并闡述TPM展開之五大支柱的進行方法,并以改善公司體質為目標,期使所有部門能逐步實行。

三、 TPM的五大支柱與任務分擔

TPM非僅限于設備運轉部門的活動,還包括了與設備相關的計畫部門及保養部門在內,它足以小集團活動方式展開。

TPM五大支柱

各部門的任務

首先必須以管理、監督者與幕僚人員為中心,實施提升設備效率的改善活動,此活動稱為「個別改善」。

此外,保養部門必須有計畫地進行保養體制的整備,避免設備在生產中發生故障,此為「計畫保養」,即藉由定期點檢,養成自我診斷設備的機能,以預先知道保養的時間。

而生產技術等計畫部門的任務,主要是在設計階段,進行免保養的設備設計,以及在安裝設備之后,能讓設備盡早地穩定運轉,所以必須「建立MP體制」,以執行上述事項。

至于負責全公司TPM企書及推動的部門,則在適當時機,對各部門實施必要的教育訓練。

現場從業人員負責自主保養

配合幕僚部門的支援體制,現場從業人員本身藉由運轉中的點檢及日常點檢來確認設備的正常狀態,并在一定范圍內,對設備的異常進行保養。這種以生產部門的操作人員為中心而進行的活動,稱作「自主保養」。

總而言之,TPM是以企業體質改善為目標的活動,它是藉由負責操作設備的人員和公司內全體人員,以TFM展開的五大支柱之分工來推動,并獲得成果,及提升全體人員之水準。

貳、自主保養的必要性

一、自主保養的實施內容

從業人員在自主保養活動中,實施的內容有哪些呢?以下將具體說明。

從設備的運轉到產品的產出過程中,從業人員除了要盡力維持設備應有的狀態外,還要有生產良品的決心,這些都是從業人員本身的責任。

但是在過去高度成長的時代,一般生產部門僅關心產量,而將保養工作交由保養部門來執行;如今,我們所面臨的,是「低成長、穩定成長」的時代,大家重視的焦點,則是:「如何會必要時,生產出所需的良品數量」。

負責操作設備人員的活動

從業人員應以「防止劣化的活動」為中心,進行正確的操作方法及換模換線、調整、基本條件(清掃、給油、螺絲銷第)等的整備。另外,藉由使用條件的確認及設備的日常、定期點檢工作,早期發現異常的原因,此為「劣化測定活動」,以及小整備與異常約處理、連絡……等之「劣化復原活動」。

二、何謂設備的六大損失

雖想在必要時能少產出所需的良品數量,但有時總是躓礙難行。此時我們應該思考:「從設備到產品走出的過程中,究竟我們的現場出了什么問題,才無法達成目標。」

因故障而經法生產

因故障而無法生產的最大理由是:設備突然不動;另外,發生品質不良及短暫停機時,也會使設備無法運轉,因此,也要將它視為設備故障的問題。還有換模換線時,重覆測試及調整,一直到良品產生為止時之時間;刀具的壽命太短,造成換裝刀具的頻率太高;及在多工程中,因為一個工程出現問題,造成其他工程人員的等待;或者是前工程的材料及零件未及時送達,造成設備的停止;以上種種情形,均是造成設備停止的主要原因。

設備雖在運轉,速度卻慢了下來

由于加工速度低落(降低),造成無法布規定的基準時間(Cycle Time)內生產,又容易產出不良品。例如,油壓裝置,在早上開機時須經暖機,以致速度變慢;以及設備經常發生小暫停狀況,為了對這些小暫停進行調整,而影響了單位時間的生產量;或是在連續生產中加工速度不穩定,而造成生產量低落的情形。

以上這些情況,操作人員無法從運轉中的設備看出生產上的問題點,也很難發現問題所在。另外,也會有因工程品質不良,而無法確保生產量的狀況,例如:投入材料后,卻制造出必須重新修政的劣品及報廢品,造成良品率不佳。

使生產效率降低的六大損失

是什么因素造成現場設備及生產的效率低落?其中,較具代表性的原因有:故障、換模換線、調整、空轉及加工速度短暫降低、不良及重加工、暖機等六大項,這就是所謂r設備的六大損失」。

每家公司依生產形態的不同,造成生產效率低想的原因也不同。雖然,設備的損失不僅這六項,但只要將這六項損失徹底降低,就可大幅提升設備的效率。

三、設備的不正常狀況與六大損失的關系

在制造現場的六大損失是如何發生?讓我們來看看實際的情形。

當設備發生故障時,我們會想到:是不是在需要潤滑的部位沒有潤滑油,以致設備燒掉?還是軸承(Bearing)受到切削油侵入,以致發生異常磨損?另外,是否未發現即將斷裂或油壓軟管將要破損等異常。甚至也有因零件之問題造成設備短暫停機及不良的發生,或因油壓作動油的污臟,而使原有設定之基準時間無法達成等例子。

損失達30%~50%

在許多場合,操作人員往往忽略設備的不正常狀況,且不積極處理,以至于忽視了它,甚至根本沒有發覺到。但這些設備的不正常狀況,往往會造成意外和極大約效率損失;因此生產部門應將這種不正常狀況,當成是發生故障及不良的主要原因。以下提出個數據供大家參考,設備的不正常是造成六大損失發生的主要原因,這種設備的效率損失無法幫企業賺錢,即使在一流的公司里,設備的稼動時間中,也約有30~50%的損失存在。

四、為何指摘不正常部位如此重要?

當六大損失發生后,才注意到設備的不正常部位,已嫌太遲。所以,當故障及不良發生時,要找出造成設備異常的不正常狀況,并加以適當處理,以這種方式重覆的進行,直到達成零損失。

不正常狀況會接連而至

欲解決設備的惡性循環,必須在六大損失發生前,將隱藏在設備中的不正常現象一一找出解決;如果有一個設備的不正常現象找不出來,就會像「骨牌效應」一樣」一個接一個發生,結果造成故障及不良的產生。

所以,自主保養是將不正常部位指摘出,其方法是將人大損失防患于末然的措施,從以往不曾發現的現象和視為理所當然之事小,找出設備的不正常狀況并加以改善。也就是,在事前找出發生六大損失(即效率上的損失)的原因,并依對策加以防范,避免發生「骨牌效應」。

- 上一篇:TPM設備點檢管理具體內容

- 下一篇:TPM設備管理解決成本大問題的七大方法

渝公網安備 50010502003586號

渝公網安備 50010502003586號