TPM設備劣化的原因分析

來源/作者: TPM咨詢服務中心 丨 發布時間:2019-04-01 丨 瀏覽次數:

KTPM新益為TPM培訓公司概述:設備使用久了不注意保養維護,很容易出現問題,設備出現問題就會影響企業的生產。因此加強設備的管理維護,需要對設備進行TPM設備分析,找出設備劣化原因,才能夠對癥下藥。設備劣化又稱設備磨損,是指設備降低或部分喪失了自身原有的設計功能。設備劣化是包括設備工作異常、性能降低、突發故障、設備損壞和經濟價值降低等狀態表現的總稱。

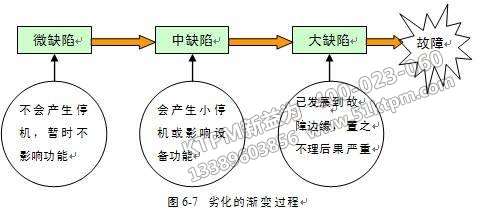

TPM之設備劣化漸變過程

一、設備劣化的主要部位

1、機械設備劣化的主要部位

(1)機件滑動工作部位;

(2)機械傳動工作部位;

(3)機件旋轉工作部位;

(4)受力支撐及連接部位;

(5)與原料、灰塵接觸、粒附部位;

(6)受介質腐蝕、沾附部位。

2、電氣設備劣化的主要部位

(1)絕緣部位;

(2)與介質接觸、腐蝕部位;

(3)受灰塵污染部位;

(4)受溫度影響部位;

(5)受潮氣侵入部位。

二、TPM設備劣化原因分析

1、造成設備劣化的因素

(1)設備本體方面。在設計上有材質選擇不當、結構上不合理,形狀不好等問題,同時也有選擇的零部件強度不夠、安全系數過小等問題;在制造上有的材質有先天性的缺陷,個別零部件存在材質不符合設計要求,加工精度不高,裝配質量差,零件性能低下等問題;在安裝上存在安裝質量低,水平標高不好,中心軸線不正,基礎質量不好,調試質量差,間隙調整不當等問題。

(2)TPM設備管理方面。在維護保養上存在著“5S”進行的不徹底,點檢不當、潤滑不良,保溫不好,防潮濕不良等問題;在檢修工作上存在著檢修質量差,部件更換不及時,未按計劃檢修等問題。

(3)在TPM生產管理方面。在管理上存在著管理不到位,點檢作業不及時等問題;在操作上存在著不按設備操作規程操作,超負荷運轉,拼設備等問題。

(4)工作環境方面。在工作環境上存在著防腐蝕、抗高溫等環保措施不力;意外碰撞;自然災害等問題。

2、TPM分析設備劣化的原因

(1)潤滑不良

潤滑工作要注意下面三個問題:其一是選擇適當的油種。因油質有一定的粘度,要根據滑動面的材質、接觸壓力及滑動速度來選擇適當的油質,油質選擇的不正確有可能會導致設備因潤滑不良而急劇停止;其二是選擇適當的給油量。油量選擇要適中,油量過大會造成滑動不良,油量不足又會造成供油中斷,導致發生重大事故。其三是選擇適當的給油周期,它和油量有很大的關系。因此,潤滑工作必須按標準要求正確給油。

(2)灰塵沾污

灰塵是設備的大敵。生產現場的細小灰塵能造成使油質變壞,燒壞機件,致使操作失靈,使金屬表面粗糙,成品表面出現瑕疵等問題。由此可見,清掃、清潔工作對防止設備劣化的重要程度。

(3)螺栓松弛

螺栓松弛可以使連接部位出現震動和抖動現象,造成設備的運轉部位有規則的自由運動,也不能使相關部位有效地承受應力和反復的沖擊力。因此,擰緊螺栓也是TPM管理的重環節。

(4)受熱

生產中常常產生熱能,這些熱能往往使一些設備,尤其使電氣設備和電氣元件產生變形或性能變壞。要在蓄熱的地方采取必要的散熱措施,防止產生短路、燒熔等劣化現象。

(5)潮濕

要注意環境濕度對一些金屬制品、電氣裝置和潤滑設備來說,容易產生氧化、加劇絕緣材料的腐蝕及阻礙散熱等方面的問題。

- 上一篇:TPM專業保全之設備事故的種別與類型

- 下一篇:TPM管理之設備故障的常見分類方法

渝公網安備 50010502003586號

渝公網安備 50010502003586號