TPM要活學活用不能照搬

來源/作者: TPM咨詢服務中心 丨 發布時間:2019-11-12 丨 瀏覽次數:

1、問題的提出

KTPM新益為TPM咨詢公司概述:日本人在上世紀70年代初提出TPM。這一整套理論和規則,其實是日本的企業在吸收了國際上的先進維修策略及自身的實踐之后產生的新體會和新發展。TPM在國際維修領域已不僅僅是某種做法,而且逐漸變成了一種維修文化。TPM的基本思想是通過不同的小組將維修和生產結合起來,相互交換技能和實施具體的維修措施。

通過全員參與的生產和維修的結合是生產全過程維修的理論核心。也就是說,在采購具有高性能和較低壽命周期費用設備的基礎上,通過應用員工的自主維修和保養實現設備的高效率,通過追求零損失活動使設備處于較高的運行水平。

雖然TPM的概念簡單明晰,但要回答一些重要問題卻出現困難,事實上很多國內的企業在推進TPM過程也同樣遇到了各類問題導致不能深入進行或半途而廢。

這些問題包括:如何在不同的文化或環境中實施TPM?這種方法有普遍性嗎?等等,甚至很多企業因為對TPM了解不深,在推進遇到困難,從而對TPM本身的科學性和發展必然性產生懷疑。

2、體系對應的理念

其實,國外的一些推進資料也總結過TPM方法的優缺點,指出TPM的成功不是因為它的系統或工程技術領先,而是因為它注意到人力資源的管理。TPM的理論有它的合理性,但是它的操作過程缺乏重點,而且很難與不同的環境相協調。

為什么很多企業推進TPM會遇到困難?

從企業管理的角度講,任何導入新模式改變舊習慣的做法都會遇到阻力和障礙,導入TPM也一樣,需要企業認真對待和重視這件事,當作一個重要項目認真去推進。而實際上,很多導入TPM的企業管理者,并沒有深入思考過這個問題,趕時髦相互攀比的心態非常常見。一個普通的技改項目,還需要去認真地落實資源、配備人手、明確計劃、嚴格考核和過程監督,更何況改變維修文化的TPM推進?沒有這些基礎,TPM的成功就無從談起。

另外一個原因,就是過于突出T(全員),而忽略了PM(生產維修)部分。仔細分析很多企業的TPM推進過程會發現,現場5S、持續改善、教育訓練和自主維護成為了推進重點,與之相對應的,設備專業維修的各個模塊,到底需要如何優化,卻很好被涉及。事實上,設備專業維修模塊,包括設備的前期管理、設備的日常維護、設備的點檢、設備的狀態監測、設備潤滑、設備的備件管理、設備的檢維修和故障管理等等,對于很多企業來說存在著很多具體的問題。不是在這些問題得到解決和優化后的基礎上發展的T(全員),也就成為無源之水,緣木求魚和本末倒置,遇到阻力或者失敗就成為必然。

3、具體解決問題的方法

因此,很多國家和企業應該深入理解TPM所倡導的全員自主維護的精髓,積極思考和引入一種更合適自己的方法,活學活用而不是照搬照抄。這種方法的目的是拓展TPM而不是拋棄TPM,經過修改后的方法應該具有動態性,要突出重點,具有實踐性和適應性,應該與企業的其他功能相綜合。

誕生于1998年的TnPM體系(全面規范化生產維護體系),就是基于這樣的思考和實踐后總結出來的一種適合中國企業特點的TPM推進方式。經過10年的豐富和發展,目前在國內外越來越多的行業實踐,其理論框架和操作方法越來越完善。

所謂的TnPM,就是全面規范化生產維護(Tota lNormalized Productive Maintenance)的簡寫。TnPM是設備人機系統精細化管理體系的總稱,是全員參與的,步步深入的,通過制定規范,執行規范,評估效果,不斷改善來提升設備綜合效率的設備管理體系。

TnPM在原來TPM的三個全(全員、全系統和全效率)的基礎上擴展為四個全,即以設備綜合效率和完全有效生產率為目標(全效率),以系統的檢維修體系設計為載體(全系統),以員工的行為規范為過程(全規范),全體人員參與為基礎(全員)。除了堅持全員參與和持續改善的TPM核心理念外,TnPM通過近15年在中國大陸企業的實踐,不斷豐富和完善了自己的理論體系和實施模式。

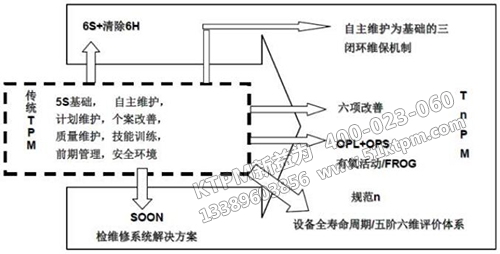

TnPM的重要特點是在自主維護管理的基礎上,對企業設備人機系統檢維修體系進行整體設計,搭建出"自主-專業檢維修-維修預防"三閉環維護體系。其核心是設備檢維修模式(SOON)的建立。即通過策略--現場信息采集與分析--維修組織與資源配置--保養和維修行為規范等四個環節,建立嚴密的防護體系,達到最高設備產能和效率的釋放及最低運行成本的目標。除此之外,TnPM在現場管理四要素、全員改善機制和員工技能提升及知識案例形成、設備管理信息化軟件設計和設備全壽命周期系統評價(TnPM的五階六維評價體系)方面都逐步形成了自己的推進路線圖和階段重點。TnPM與TPM的主要區別如圖1-2所示。

TnPM與TPM的主要區別

4、解決問題的效果

最近幾年,國內外導入和推進TnPM的企業越來越多,全國性的TnPM設備管理大會已經連續開了十屆,最近幾年每年都有近150家企業、500名代表與會。2010年,TnPM設備管理模式更是伴隨著中國大陸企業的海外擴展,逐步走向世界,作為一種企業管理體系和文化,成為企業追求設備人機系統卓越管理的首選模式。

- 上一篇:剖析TPM贏在班組活動對企業的重大作用

- 下一篇:工廠推行TPM設備管理問題及對策

渝公網安備 50010502003586號

渝公網安備 50010502003586號